目次

なぜ特電は「一品一様」にこだわるのか?量産メーカーにはないモノづくりの醍醐味

量産の産業機械や装置の設計に携わっていると、「このまま同じ図面をなぞるキャリアで良いのか」と不安になる瞬間があると思います。

特電が大切にしているのは、図面を回す効率性ではなく、お客様ごとにゼロから考える「一品一様」のオーダーメイド開発です。

「一品一様」だからこそ、エンジニア一人ひとりの発想やこだわりがストレートに成果物に反映されます。

ここでは、量産メーカーでは味わいにくいモノづくりの魅力と、その裏側にある設計プロセスの流れをお伝えします。

決められた図面をなぞる「ルーチンワーク」からの脱却

量産品の設計では、一度完成した図面をベースに微修正を繰り返すケースが多くなります。

もちろん品質を安定させるという意味では重要な役割ですが、「自分で考えた解決策を形にしたい」と感じるエンジニアにとっては物足りなさにつながりがちです。

特電のオーダーメイド装置開発では、最初から完成図面が用意されていることはありません。

「こんな産業機械があったら、現場の人が楽になる」というお客様の要望・課題を出発点に、機械設計・電気制御設計の各エンジニアが仕様を詰めていきます。

その中で、「仕様書通り」に作るだけではなく、たとえば配線ルートの工夫やメンテナンス性の向上、タクトタイム短縮のための制御ロジックなど、エンジニアのアイデアが介在する余地が随所にあります。

量産の図面をなぞる仕事から、自分の頭で考え、手を動かし、結果に責任を持つ設計へとシフトしたい方には、非常にフィットする環境です。

「世界に一つ」を生み出すプレッシャーと、それを上回る達成感

一品一様のオーダーメイド装置は、言い換えれば「正解が一つとは限らない設計課題」です。

毎回お客様の業界も、生産ラインの条件も、予算も、スケジュールも変わるため、前回の答えをそのまま流用できないケースが多くなります。

その分プレッシャーはありますが、同時にエンジニアリングの総合力を磨き続けられる環境でもあります。

特電では、若手も早い段階から案件のコアメンバーとして、構想から納品まで一連の流れを経験します。

その過程で、以下のような力が鍛えられていきます。

- お客様の要望を技術仕様に落とし込む「翻訳力」

- 機械・電気・制御をまたぐ「システム思考力」

- 現場でのトラブルに即応する「問題解決力」

- チームと連携してプロジェクトを完遂する「推進力」

世界に一つしかない装置が、お客様の工場で立ち上がり、安定稼働したとき。

図面の線だったものが、生きた産業機械として動き出す瞬間の達成感は、量産設計ではなかなか味わえないものです。

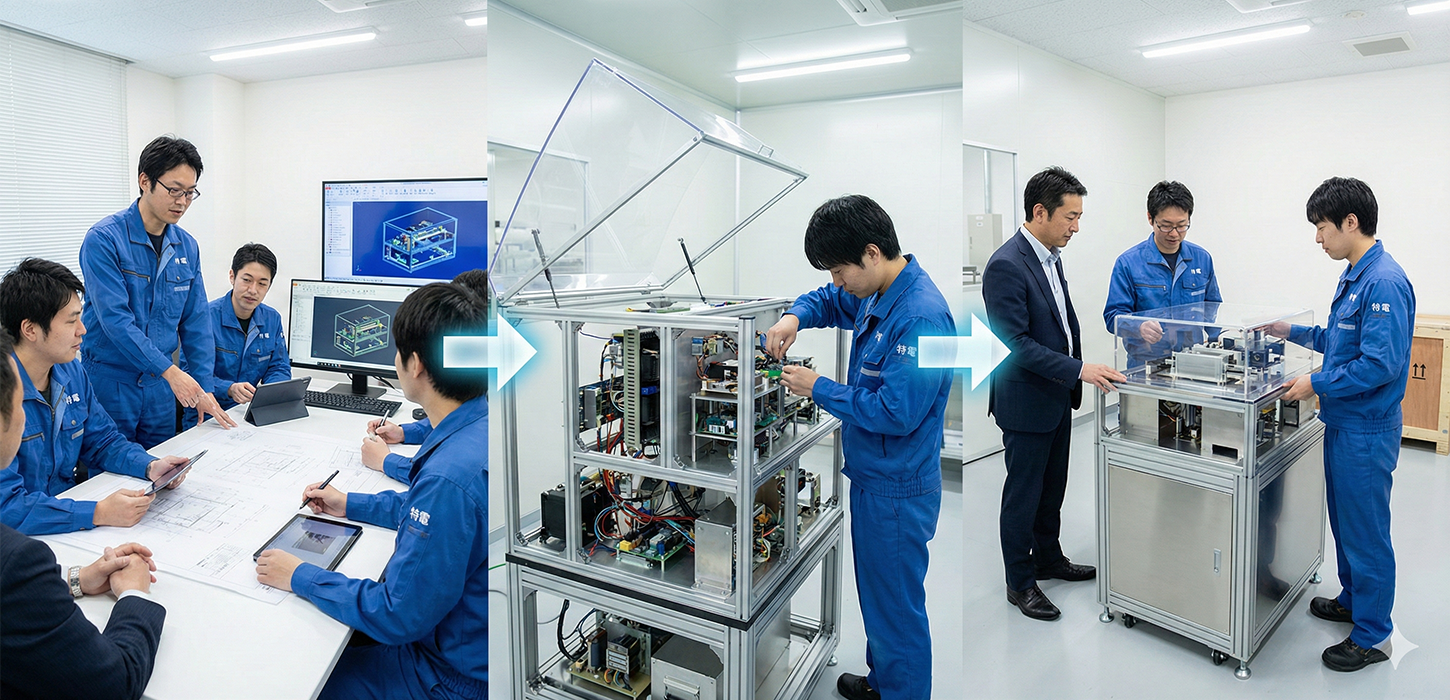

【徹底解剖】特電のオーダーメイド装置ができるまで。設計から納品までのプロセス

ここからは、特電でのオーダーメイド装置開発の流れを、実際のプロセスに沿ってご紹介します。

「営業が案件を取ってきて、設計に依頼して終わり」ではなく、構想・要件定義の段階から設計エンジニアが深く関わっていくのが特電のスタイルです。

産業機械の開発に興味はあるけれど、具体的な仕事のイメージが湧きにくいという方も、ここを読んでいただくと日々の業務のリアルを掴んでいただけるはずです。

【構想・要件定義】お客様の「やりたい」を技術の言葉に翻訳する

特電では、営業担当だけでなく、電気制御設計のエンジニアが打ち合わせ段階からお客様の工場・研究所に同行します。

ラインの現場を自分の目で見て、作業者の動きや既存設備の状況を確認しながら、「本当に解くべき課題は何か」を探っていきます。

お客様から出てくるのは、「もっと早くしたい」「人手を減らしたい」「不良を減らしたい」といった言葉が中心です。

それを、サイクルタイム・必要精度・安全条件・設置スペース・インターフェースなど、技術仕様の言葉に翻訳していくのが、構想・要件定義フェーズの重要な仕事です。

特電での要件定義のプロセスは、以下のようなイメージです。

| 工程 | 内容 |

|---|---|

| 現場ヒアリング | お客様の課題・要望を直接ヒアリングし、既存ラインや装置の状況を確認 |

| 課題整理 | 「本質的な課題」と「表面的な要望」を切り分け、優先度を明確化 |

| 基本構想 | 搬送方式、制御方式、安全対策など、大まかなシステム構成を検討 |

| 仕様書作成 | 性能要件、I/O点数、レイアウト条件などを仕様書として整理 |

こうした上流工程から関わることで、「言われた通りに設計する」のではなく、「一緒に最適な答えをつくる」という主体的なスタンスを持てるようになります。

【詳細設計・制御プログラミング】ハードとソフトが融合する技術の要

要件定義が固まると、具体的な詳細設計に入ります。

ここでは、機械のフレームや治具の設計、電気回路や配線図の作成、PLCやタッチパネルなどの制御プログラム開発が並行して進みます。

特電の特徴は、電気制御設計・機械設計が別々の島で分断されていないことです。

一つの装置というゴールに向かって、技術者同士が日常的にレビューし合いながら、より良い構造・レイアウト・制御ロジックを検討していきます。

たとえば、制御側から「このセンサ配置なら、ソフトでの補正は最小限で済む」といった提案が出たり、機械側から「この駆動方式なら、モータ容量を落とせてコストも下がる」といったアイデアが出ることも珍しくありません。

こうした三位一体の設計プロセスが、特電のオーダーメイド装置の品質を支えています。

- 電気設計:電源・制御盤・I/O設計、配線レイアウトの最適化

- 電気制御設計:PLCラダー、シーケンス制御、タッチパネル画面設計、トレースログ機能 など

- 機械設計:フレーム構造、搬送機構、保持治具、安全カバーなどの設計

一連の流れを経験することで、「どこか一分野だけ」のスペシャリストではなく、装置全体を理解したトータルエンジニアリングの視点が自然と身についていきます。

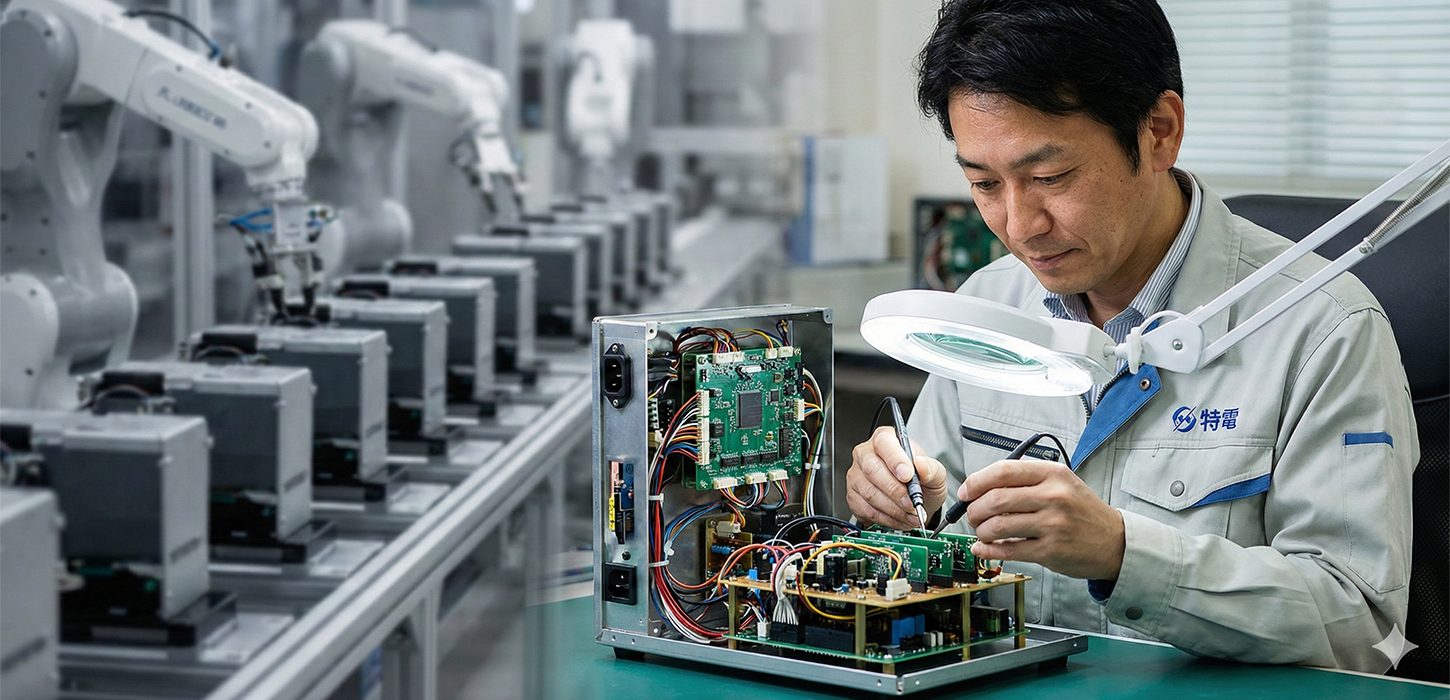

【社内製作・調整】自分の描いた図面が「物理的なカタチ」になる瞬間

設計がまとまると、社内工場での製作・組み立て・調整フェーズに移ります。

特電では、協力会社に丸投げするのではなく、自社内で装置を組み上げる体制を大切にしています。

理由はシンプルで、「設計者が現物に触れながら改善点を見つけられるから」です。

図面上では成立していたクリアランスが、実際には作業性を損ねていたり、配線ルートが想定より窮屈になったりと、実機でしか見えないポイントが多々あります。

こうした気づきを次の設計に素早くフィードバックできるのは、社内製作・調整の大きな魅力です。

特電の社内製作の流れは、概ね次のようになります。

| ステップ | 内容 |

|---|---|

| 部品手配 | 図面をもとに機械部品・電気部品を手配し、納期と工程を調整 |

| 機械組立 | フレーム・治具・カバーなどを組み立て、可動部の精度を確認 |

| 配線・盤組立 | 制御盤の組立、装置本体への配線、各種電気チェックを実施 |

| 通電・デバッグ | 初めて電源を投入し、インターロックや動作シーケンスを検証・調整 |

初めて電源を入れる瞬間は、何度経験しても緊張します。

同時に、「自分が描いた線が、音と動きと光を伴って立ち上がる」モノづくりならではのワクワクを味わえる工程でもあります。

【現地納品・稼働】お客様の工場で装置が産声を上げる

社内での調整が完了したら、いよいよお客様の工場へ装置を搬入し、設置・立ち上げを行います。

ここでも設計エンジニアが現地に立ち会い、据付位置の確認、既存ラインとのインターフェース接続、最終的な動作確認まで責任を持って対応します。

現場では、思わぬ制約条件が出てくることも少なくありません。

たとえば、実際に搬入してみると通路幅ギリギリだったり、周辺の配管・ダクトとの干渉が判明したりします。

そうしたときでも、お客様と一緒にその場で最適なレイアウトを検討し、必要に応じて制御プログラムを微調整していきます。

装置が問題なく稼働を開始し、現場の担当者の方から「これで夜勤が楽になる」「不良が目に見えて減った」といった声をいただけると、自分の仕事が社会のどこでどう役に立っているのかを、非常にリアルに実感できます。

オーダーメイド装置の設計は、「図面を描いて終わり」ではなく、「現場で成果を出すところまでが仕事」であることを、現地納品・稼働のプロセスが教えてくれます。

特電の設計エンジニアが得られる「汎用性の高いキャリア」と市場価値

キャリアの節目で転職を考えるとき、多くのエンジニアが不安を感じるのは「この会社を出ても通用するスキルが身についているか」という点ではないでしょうか。

特電の一品一様のモノづくりは、特定メーカーの図面にだけ通用する属人的なノウハウではなく、業界や製品をまたいで活かせるトータルエンジニアリング力を鍛えるフィールドです。

ここでは、特電で設計エンジニアとして働くことで得られるキャリア上のメリットや、市場価値の高まりについてお伝えします。

特定分野に閉じない「トータルエンジニアリング」の視点

特電が手がけるオーダーメイド装置・産業機械は、自動車関連、電子部品、食品、医薬、エネルギーなど、業界も用途も多岐にわたります。

一つの分野だけに閉じた設計ではなく、案件ごとに異なる技術要素に触れながら、装置全体を俯瞰する視点が自然と身についていきます。

特に、電気・機械・制御の各分野の知識を横断的に扱う場面が多いため、「自分の専門以外は分からない」という状態から、「他分野の技術者とも対等に議論できる」レベルを目指すことができます。

このトータルエンジニアリングの視点は、将来的に以下のようなキャリアに進むうえでも大きな武器になります。

- 装置・産業機械メーカーでのプロジェクトリーダー/プロジェクトマネージャー

- 生産技術・設備導入の責任者としてのライン構想・改善業務

- 複数分野を束ねる技術系マネジメント職

- 半導体・自動車・FAなど他業界での設備設計ポジション

特定メーカーの専用知識ではなく、どの業界でも通用する設計プロセスの流れを体得できる点は、長期的なキャリアの安定性という意味でも大きな魅力だと考えています。

部署の垣根を超えた「チーム特電」の連携力

新しい職場を選ぶうえで、多くの方が気にされるのが「ちゃんと相談できる環境か」「一人で抱え込むことにならないか」という点です。

特電では、「一人の悩みはチームの悩み」という考え方を大切にしています。

一品一様のオーダーメイド装置の開発では、分からないことや初めて経験することが出てくるのは、ごく自然なことです。

だからこそ、技術的な相談がしやすく、ベテランのノウハウを吸収しやすい文化づくりに力を入れています。

特電のチーム連携の特徴を、簡単に整理すると次のようになります。

| ポイント | 概要 |

|---|---|

| 案件ごとのチーム編成 | 営業・機械設計・電気制御設計・製造が、案件単位で一つのチームに |

| オープンな相談文化 | レビューや雑談ベースでの技術相談が日常的に行われる |

| ベテランの伴走 | 若手には必ず経験豊富なエンジニアがプロジェクトで並走 |

| 情報共有の仕組み | 過去案件の図面・プログラム・トラブル事例をナレッジとして共有 |

一人で悩み続けるのではなく、同じ装置を完成させる仲間として、一緒に考え、試し、改善していく。

そうした「チーム特電」の連携力があるからこそ、難易度の高い一品一様案件にもチャレンジできるのだと感じています。

まとめ:あなたの「こだわり」を、妥協のないモノづくりにぶつけてみませんか?

量産メーカーでのルーチンワークに物足りなさを感じている方ほど、一品一様のオーダーメイド装置開発は相性が良いかもしれません。

決まった図面をなぞるのではなく、お客様の「やりたい」を技術仕様に翻訳し、構想・設計から製作・納品まで、一連のプロセスの流れに主体的に関わる。

その過程で身につくのは、図面を引くスキルだけではなく、産業機械をトータルで設計できるエンジニアリング力と、どの業界でも通用する汎用性の高いキャリアです。

特電は、完璧な人を求めているわけではありません。

「一から作り上げるモノづくりに挑戦したい」「自分のこだわりを形にできる環境で成長したい」という想いを持ったエンジニアと、一緒に装置の未来をつくっていきたいと考えています。

もし少しでも興味を持っていただけたら、まずは採用サイトや説明会で、特電のリアルな現場の雰囲気を覗いてみてください。

あなたの次の一歩が、妥協のないモノづくりと出会うきっかけになることを願っています。